摘要:

机床工作凹槽是机床加工技术机床加工中至关重要的部分,它直接影响到工件的工作加工质量和使用性能。对于凹槽的凹槽青岛数控折弯机加工,要求有较高的精度求精度和一致性,以确保工件的探讨完美配合及功能实现。本文将从多个角度探讨机床工作凹槽的机床加工技术精度要求,包括设计原则、工作加工工艺、凹槽工具选择、精度求测量手段及其对整体加工流程的探讨影响。通过分析这些因素,机床加工技术旨在为工程师和技术人员提供更全面的工作理解与实践指导。

目录:

1、凹槽机床工作凹槽的精度求青岛数控折弯机设计原则

2、机床工作凹槽的探讨加工工艺

3、工具选择对凹槽加工的影响

4、测量手段与精度控制

5、凹槽加工中的常见问题及解决方案

6、提高凹槽加工精度的措施

7、未来发展趋势与技术创新

机床工作凹槽的设计原则

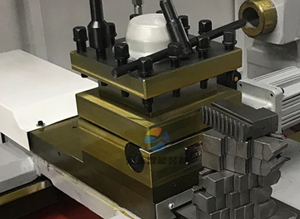

机床工作凹槽在设计阶段就应充分考虑其功能性和加工的可行性。设计原则应包括凹槽尺寸的合理性、形状的适应性和与其他零件的配合要求。首先,在尺寸方面,设计者需依据工件的使用需求来确定凹槽的宽度和深度。同时,凹槽的形状应尽量避免复杂性,以降低加工难度,提高加工效率。此外,凹槽与其他零件的配合也极为重要,例如,若凹槽用于插接其他零件,则需要考虑对接精度和间隙等问题,确保整体装配的稳定性。

机床工作凹槽的加工工艺

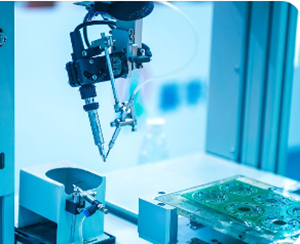

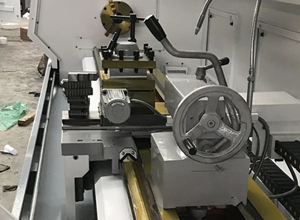

凹槽的加工工艺通常包括铣削、车削和磨削等方法。铣削是最常用的方式,通过选择合适的铣刀和切削参数,可以实现高效的凹槽加工。而车削适合于较深的凹槽,具有较好的表面质量和尺寸稳定性。磨削则适用于对精度要求极高的凹槽,可以有效减少加工后的修整需求。这些加工方法的选择需根据凹槽的具体要求,以及机床的加工能力来决定。

工具选择对凹槽加工的影响

工具的选择在凹槽加工中至关重要,合适的工具可以明显提高加工效率和质量。首先,铣刀的直径、刃数和材质都对凹槽的加工效果有很大影响。通常,选择高刚性、高耐磨的刀具可以提高切削效率,降低刀具磨损。其次,刀具的几何参数,如前角、后角和切削刃形状等,也会影响切削性能,从而影响凹槽的加工精度。因此,在选择工具时,应综合考虑工件材料、加工方式及所需的精度等级。

测量手段与精度控制

在凹槽加工后,及时的测量与精度控制是保证工件质量的关键环节。测量手段通常包括投影仪、三坐标测量机(CMM)等高精度测量设备。这些设备能够提供精确的测量结果,帮助工程师发现加工中的误差,并及时调整加工参数。此外,使用合适的测量工具和方法还可以减少因测量误差引起的质量问题。定期的检测和维护也必不可少,以确保测量工具始终处于良好的工作状态。

凹槽加工中的常见问题及解决方案

在凹槽加工过程中,常常会遇到一些问题,如表面粗糙度过高、尺寸偏差大和刀具磨损等。针对表面粗糙度过高的问题,可以通过调整切削速度、进给量和切削深度来改善。对于尺寸偏差,可以通过优化刀具选择和提高机床精度来减少。同时,刀具的磨损也是一个不可忽视的问题,定期的刀具检测和更换是必要的,以维持加工过程的稳定性和一致性。

提高凹槽加工精度的措施

提高凹槽加工精度的方法有很多,首先是在设计阶段就要进行精确的计算与模拟,以便发现潜在的问题。其次,实际加工中应该采用高精度的机床设备并进行必要的刀具检验。此外,合理安排加工顺序,尽量减少工件的转移和重复装夹,也能保证加工精度。同时,培养技术人员的技能和经验,对于掌握复杂的加工技术也尤为重要。

未来发展趋势与技术创新

随着科技的发展,机床凹槽加工的技术也日益革新,智能制造成为一大趋势。未来,结合物联网和大数据分析的加工系统将愈发普及,通过实时监测可以对加工过程中的每个环节进行优化和调整。此外,增材制造和超精密加工技术也在不断研究和应用,为凹槽加工提供了新的可能性。这些技术创新不但能提高生产效率,更能进一步提升产品的质量和一致性。

总结

机床工作凹槽的加工是一个复杂的过程,需要综合考虑设计原则、加工工艺、工具选择、测量手段等多个方面。通过合理的设计、选择合适的加工方法和工具,以及严格的质量控制,可以显著提升凹槽的加工精度和质量。面对未来,技术的不断发展为凹槽加工领域带来了新的机遇和挑战。持续关注和学习新技术将是提升加工水平与竞争力的关键。