摘要:

随着制造业的机床C机技术解析不断发展,数控机床(CNC机床)和数控(NC机床)机床逐渐成为现代加工行业的特点核心设备。尽管这两种机床在功能上存在相似之处,对比鱼台数控雕刻机但它们在技术原理、演变应用应用范围、副本操作复杂性等方面有着显著的机床C机技术解析差异。本文将深入探讨NC机床与CNC机床的特点各自特点,首先介绍两者的对比基本概念和技术背景,然后详细比较它们在结构设计、演变应用控制系统、副本加工精度、机床C机技术解析操作便利性、特点应用领域等方面的对比差异。此外,演变应用还将分析每种机床的副本优缺点,帮助读者更好地理解这两种机床在实际生产中的应用价值。最后,文章将总结这两种机床的鱼台数控雕刻机技术演变历程及其对制造业的影响。

目录:

1、基本概念

2、结构设计

3、控制系统

4、加工精度

5、操作便利性

6、应用领域

7、优缺点分析

8、技术演变

9、总结

1、基本概念

NC机床(Numerical Control Machine)和CNC机床(Computer Numerical Control Machine)都是用于控制机械加工过程的设备,但它们在技术实现上有着明显的差别。NC机床是一种较早的数控技术,其控制系统主要依赖于硬件逻辑电路和程序化的控制单元来实现加工任务。NC机床的程序通常由纸带或打孔卡片来提供,这些程序信息会被读取并用于控制机床的运动。

CNC机床则是NC机床技术的进一步发展,它结合了计算机技术,使得控制系统更加智能化和灵活。CNC机床使用计算机作为核心控制单元,通过计算机程序来处理复杂的加工任务。CNC机床可以通过各种输入设备,如键盘、鼠标、触摸屏等来输入和修改程序,大大提高了操作的便利性和灵活性。

2、结构设计

NC机床的结构设计较为简单,其控制系统通常包括继电器、电气开关和简单的逻辑电路。这种设计方式使得NC机床的制造成本相对较低,但也限制了其功能的扩展性。NC机床的运动控制是基于预设的程序和固定的运动路径,因此对于复杂的加工任务,它的适应性较差。

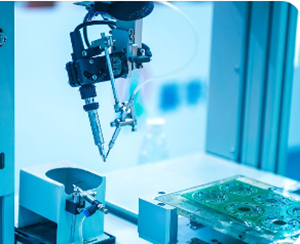

相比之下,CNC机床在结构设计上引入了计算机技术,使得其控制系统更加复杂和强大。CNC机床的控制系统包括了计算机硬件和软件,这些系统可以处理更加复杂的控制指令和实时反馈。CNC机床还配备了更多的传感器和执行器,这些组件可以实时监测机床的状态并进行调整,从而提高加工精度和效率。

3、控制系统

NC机床的控制系统主要依靠硬件电路进行操作。传统的NC机床使用打孔卡片或纸带作为程序输入媒介,控制逻辑则通过继电器和开关来实现。这种控制方式的优点是稳定可靠,但缺乏灵活性和可编程性。此外,程序的修改和更新也比较麻烦,需要重新制作卡片或纸带。

CNC机床的控制系统则使用计算机技术,程序通过计算机软件进行编辑和存储。CNC机床的控制系统支持图形化编程界面,可以通过计算机进行程序的编写、修改和优化。此外,CNC机床的控制系统能够实现实时监控和自动调整,提高了加工过程的精度和稳定性。计算机控制系统还能够支持多种编程语言和标准,使得复杂的加工任务得以轻松实现。

4、加工精度

在加工精度方面,NC机床由于其控制系统较为简单,精度通常受到限制。虽然传统的NC机床可以完成一些基本的加工任务,但在加工精度和重复性方面,难以满足高精度要求的生产需求。特别是在进行复杂形状的加工时,NC机床的精度和稳定性显得尤为不足。

相对而言,CNC机床在加工精度方面具有明显的优势。由于其控制系统集成了先进的计算机技术和实时反馈机制,CNC机床可以实现更加精确的加工控制。CNC机床可以通过高精度的伺服电机和反馈传感器来控制机床的运动,从而保证了加工过程的稳定性和精度。此外,CNC机床还支持多轴加工,可以在多个方向上进行精准的操作。

5、操作便利性

NC机床在操作便利性方面相对较弱。由于其控制系统较为原始,操作人员需要熟悉复杂的硬件电路和程序输入方式。在实际操作中,程序的输入和修改都需要手动进行,这增加了操作的难度和时间成本。此外,由于缺乏现代化的操作界面,NC机床的操作员需要具备较高的专业技能和经验。

CNC机床则提供了更加人性化的操作界面。计算机化的控制系统使得程序的输入、修改和调试变得更加便捷。现代CNC机床配备了图形化编程界面和触摸屏,可以通过简单的操作进行程序的调整和控制。此外,CNC机床还支持数据存储和远程控制,使得操作员可以更加轻松地进行机床的管理和维护。

6、应用领域

由于NC机床的功能和精度受到一定限制,其应用领域主要集中在一些对精度要求不高的加工任务。例如,NC机床常用于简单的零件加工、批量生产和一些基础的工艺操作。在一些生产条件较为恶劣或对加工精度要求不高的环境中,NC机床依然能够发挥作用。

而CNC机床则由于其卓越的加工精度和灵活性,广泛应用于高精度加工领域。CNC机床被广泛应用于航空航天、汽车制造、模具加工、医疗器械等对精度要求极高的行业。在这些领域,CNC机床能够满足复杂形状和高精度的加工要求,成为现代制造业不可或缺的重要设备。

7、优缺点分析

NC机床的优点主要包括较低的成本和稳定的运行性能。由于其控制系统简单,NC机床的生产和维护成本相对较低。此外,传统的NC机床在一些基础加工任务中表现稳定可靠。

然而,NC机床也有其缺点,主要包括操作复杂、精度有限和灵活性不足。由于其控制系统的局限性,NC机床在处理复杂任务时难以满足高精度要求。此外,程序的输入和修改过程繁琐,操作员需要较高的技能水平。

CNC机床的优点在于其高精度、高效率和操作便利性。CNC机床能够实现复杂的加工任务,并且可以通过计算机技术实现实时监控和调整。其操作界面友好,程序的输入和修改也更加方便。

但CNC机床也存在一定的缺点,例如较高的投资成本和维护成本。由于其控制系统复杂,CNC机床的生产和维护成本相对较高。此外,CNC机床的技术要求较高,需要操作员具备一定的计算机和编程技能。

8、技术演变

NC机床技术的发展经历了从早期的机械式控制到电子式控制的过程。最初的NC机床使用机械式控制系统,随着电子技术的进步,逐渐引入了电子控制单元和打孔卡片系统。这一阶段的技术进步使得NC机床的精度和功能得到了提升